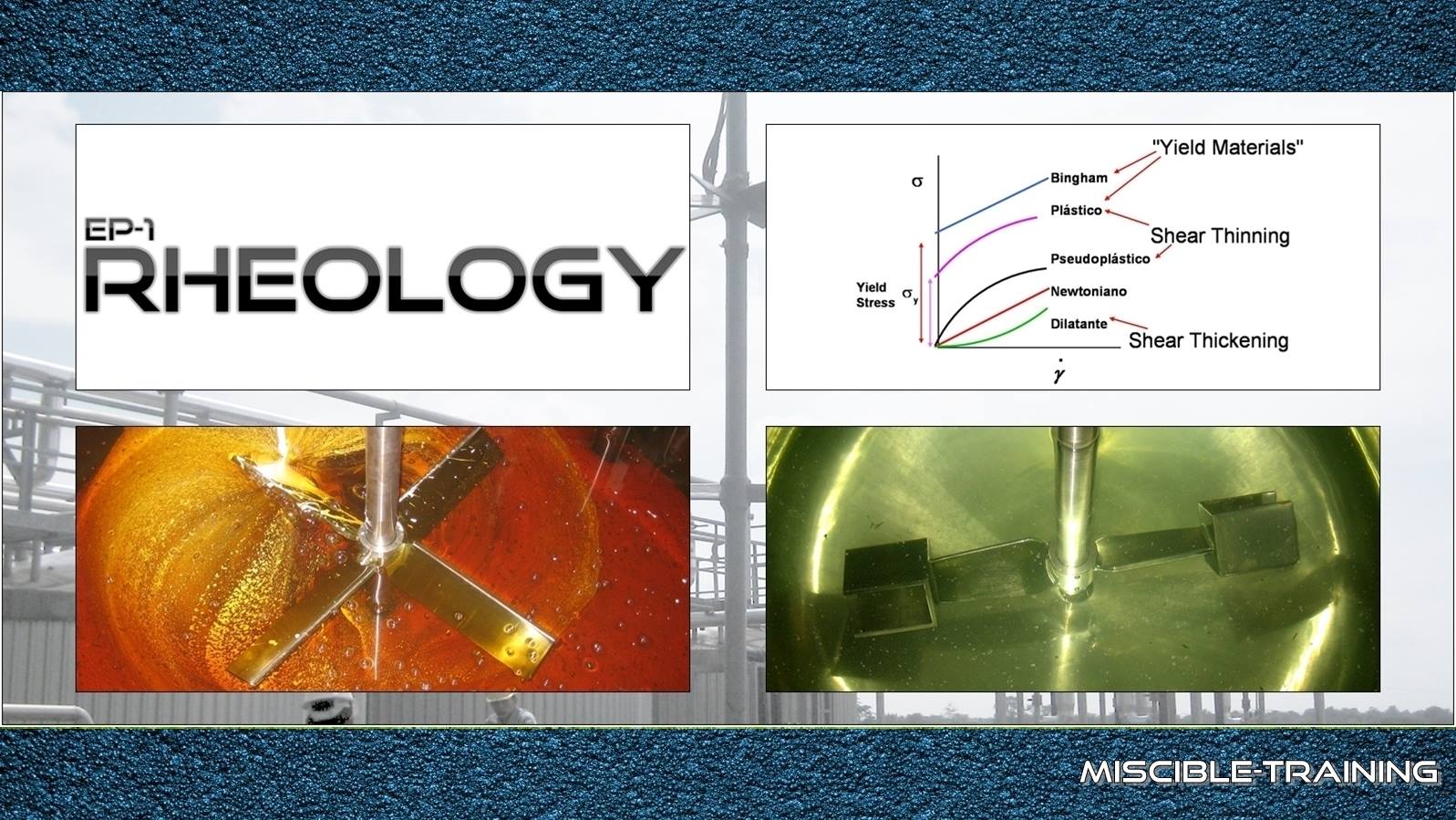

Rheological Properties

EP-1 : Rheological Properties

ถือเป็นสิ่งสำคัญสิ่งแรกที่ต้องรู้ครับ ไม่รู้ไม่ได้เลย เราต้องรู้ว่าพฤติกรรมการไหลของของเหลวนั้นเป็นอย่างไรเพื่อที่เราจะได้เลือกใช้ใบกวน (Impeller Type)ได้ถูกชนิดถูกลักษณะของการไหล เพื่อที่เราจะได้ออกแบบ Impeller Stages, ออกแบบ d/D, ออกแบบ Tip Speed, ออกแบบส่วนเผื่อกำลังเป็นต้น

การไหลแบ่งออกได้เป็น 2 แบบใหญ่ๆ คือ Newtonian Flow และ Non-Newtonian Flow

[1]. Newtonian Flow จะมี Viscosity เป็น Friction ที่ต้าน Shear Stress คิดง่ายๆว่าหากของเหลวมี Viscosity มาก เราก็ต้องใช้ Shear Stress มากขึ้นเพื่อควบคุมให้ของเหลวเกิดการไหลแบบ Newtonian ตามเดิม หรือ มี Velocity Gradiant ที่เท่าเดิม ส่วนใหญ่เราจะคิดถึงของเหลวกลุ่ม Newtonian แค่ น้ำ และ น้ำมัน จริงๆของเหลวกลุ่มนี้มีมากครับ ที่หนืดมากก็เป็น Newtonian ได้, ของเหลวกลุ่มนี้ทำการ Scale Up/Down ไม่ยาก, สำหรับ Low Viscosity นั่นก็คำนวณ Power ตามปกติและกำหนดความเร็วรอบ รวมถึงออกแบบสัดส่วนต่างๆเช่น d/D, BW ได้ตามทฤษฏี หรือ ตามตำราได้เลยครับ แต่กรณีของ Medium/High Viscosity สิ่งที่ยากคือ การออกแบบ No. of Impeller Stages ว่าต้องใช้กี่ชั้นใบ จากนั้นก็คำนวน Power ตามปกติเช่นกัน, ส่วน Flow Curve ของ Newtonian Flow จะเป็น Linear

[2]. Non-Newtonian Flow คือ ของเหลวอะไรก็ตามที่มีพฤติกรรมการไหลไม่เหมือนข้อแรกก็ใช่หมดละครับ (จริงๆต้องพิจารณา Flow Curve) ผมมักจะคิดง่ายๆเสมอว่าของเหลวที่มีพฤติกรรมต่างจากน้ำ นั่นคือ Non-Newtonian Flow ครับ (พฤติกรรมการไหลนะครับไม่ใช่ค่าความหนืดเหมือนน้ำ) จะทำให้เข้าใจง่าย และ เลือกใบกวนใช้งานได้ง่ายขึ้น, ในชีวิตจริงเนี่ยผมว่าเรากำหนดยากมากนะครับว่า ของเหลวชนิดไหนเป็น Non-Newtonian แบบไหน เช่น แบบ Plastic Flow, แบบ Shear Thinning, แบบ ShearThickening, เราต้องดูพฤติกรรมเชิงเปรียบเทียบด้วยครับ, เอาจากประสบการณ์สร้าง Agitator จริงละกันครับ, ผมจะขอยกตัวอย่างบางส่วน และ จะขอคิดแบบผู้ออกแบบ Agitator นะครับ (ไม่ได้คิดเชิงทฤษฏีแบบ 100% เพราะไม่รู้ว่าคิดแบบนั้นแล้วจะสร้างงานจริงออกมาได้อย่างไร) ซึ่งเป็นงานที่พบบ่อย และ สร้างงานจริงบ่อย ดังนี้ครับ

(2.1) งานลักษณะ Plastic Flow (Time Independent) หากดูจาก Flow Curve ต้องออกแบบ Impeller Type, ต้องควบคุมความเร็วเริ่ม Start, ต้องคำนวณส่วนเผื่อกำลัง, ทั้งหมดที่กล่าวมาเพื่อให้ เอาชนะ Yield Value ตอนเริ่มต้นครับ งานลักษณะนี้ เช่น การกวน Slurry ที่มีสัดส่วนของ Solid ไม่มากนัก เช่น CaCO3 เพื่อให้เกิดการ Homogeneus และ ไม่ให้ตกตะกอน, พฤติกรรมการไหลช่วงแรกนี่คือ ไม่ไหลครับ (จะไหลเฉพาะบริเวณของเหลวหนืดต่ำ) ต้องสักระยะหนึ่ง และ หากออกแบบสัดส่วน d/D และ Tip Speed ที่ถูกต้องเราก็จะเห็น CaCo3 มีพฤิตกรรมการไหลแบบ Newtonian ได้ในทุกครั้งครับ, แนวทางการออกแบบ Agitator คือ ต้องออกแบบ Impeller และ Speed เพื่อทำลาย Yield ของ Slurry ครับ หากออกแบบตรงส่วนนี้ดีแล้ว จากนั้นก็แค่รักษาระดับของ Shear Stress เพื่อให้ Velocity Gradiant คงที่ เพื่อให้มันไหลแบบ Newtonian Flow แค่นั้นเองครับ

(2.2) งานลักษณะ Thixotropy Flow (Time dependent) หากดูจาก Flow Curve, งานที่พบบ่อยและออกแบบบ่อยมาก คือ กลุ่มงาน Paint-INK-Coating ครับ งาน Thixo จะเป็นการไหลลักษณะแปลกๆครับ เทียบง่ายๆคือ Flow Curve ของ Newtonian ขาไปและขากลับจะเป็นเส้นเดียวกัน แต่ Thixo ไม่ใช่ครับ คนละเส้นกัน...ดังนั้นเราจะเห็นการเคลี่อนไหวของ Paint ในลักษระแปลกตา โดยเฉพาะ Paint-Ink ช่วงที่เป็นกระบวนการ Mill Base ครับ, ส่วนกระบวนการหลังจาก Millbase คือ Letdown นั้น Process จะปรับให้ของเหลวเปลี่ยนพฤติกรรมมาใกล้เคียง Newtonian แล้ว (แต่ก็ยังไม่ใช่เพราะยังมีส่วนผสมของ Latex/Resin ในขั้นตอนนี้มาผสมด้วย) เลยไม่ใช่งานยากสำหรับ Letdown Process, การออกแบบ Impeller สำหรับ Thixo ในช่วงแรกจะเป็นต้องใช้ใบกวนที่มีคุณสมบัติสร้าง Fluid Shear สูงและต้องใช้ Shear Stress เข้าไปในระบบที่สูงมากเพื่อทำให้อนุภาคของผงสีแยกออกจากกันและไหลได้ทำนองนั้นครับ, กรณีของ Water Base paint ก็ต้องเพิ่ม Fluid Shear ให้กระจายตัว อาจจะต้องใช้ใบกวนช่วยเพื่อลดจุดอับการผสมเป็นต้น, กรณีของ Solvent Base Paint ต้องใช้ใบกวนที่มี Fluid Shear สูงสำหรับการ Pre Mixing ก่อนเข้าเครื่องบดสีต่อไป, ลักษณะสังเกตอีกอย่างคือ เมื่อให้ Shear Stress เข้าไปในระบที่คงที่ เมื่อเวลาผ่านไปสักระยะ Viscosity ของ Paint-Ink จะลดลง ซึ่งพูดกันติดปากว่าสีเหลวเพราะร้อนนั่นแหละครับ หลังจากหยุด Run Agitator สักพัก Paint-Ink ก็จะกลับมาสู่สภาพเดิม.... มีคลิปตาม Link ให้ดูครับ, คลิปแสดงการผสมของ Ink ลักษณะ Thixo เปรียบเทียบการกำหนด Speed เข้าระบบคงที เมื่อเวลาผ่านไป ค่า Viscosity จะลดลง เป็นไปตามลักษณะของ Flow Curve ขาไปของ Thixotropy ครับ, ท้ายๆคลิปจะมีเร่งเข้าเร็ว ดูการเพิ่มขึ้นของ Velocity Gradiant เมื่อเพิ่ม Shear Stress ให้ระบบครับ

(2.3) งานลักษณะ Pseuplastic Flow (Time Independent) คือ การเพิ่ม Shear Stress ในระบบมากๆทำให้ของเหลวมีค่าความหนืดลดลง (Shear Thinning) ตามทฤษฏี เช่น Polymer ที่ได้จากธรรมชาติ เช่น Latex, พูดกันตามตรงคือ ผมก็ไม่เคยเห็น Polymer มีความหนืดลดลงเมื่อให้ Shear Stress เพิ่มขึ้นเลยครับ และไม่อยากเห็นด้วย เนื่องจากงานออกแบบ Agitator กลุ่มงาน Pseuplastic มักมีหน้าที่ คือ ทำอย่างไรก็ได้ให้ของเหลวเคลื่อนที่และเกิดการผสมโดยไม่ทำให้ของเหลวมีความหนืดลดลงนั่นเองครับ ใครที่เคยทำแล๊ปคงเคยเห็นลักษณะแบบนี้, สำหรับการออกแบบ Agitator กลุ่มนี้ต้องเลือกใบกวนที่มีคุณสมบัติทำให้เกิด Fluid Shear น้อย แต่ต้องให้ของเหลวเคลื่อนตัวได้, และส่วนใหญ่กระบวนการต้องการการ Mixing ด้วย, กลุ่มงานพวกนี้เลยต้องมี Buffle Plate เพื่อช่วยให้เกิดการผสม, งานเลือกใบกวนกลุ่มนี้ยากครับ ควบคุมยาก คงต้องเลือกกันตามทฤษฏีและประสบการณ์และทำการทดลองควบคุมค่าความเร็วเพื่อหาจุดที่เหมาะสมครับ

ส่วนงานลักษณะอื่นๆ ไม่ค่อยเจอในงานจริงครับ เช่น Shear Thickening หรือ ถ้าเจอปริมาณของของเหลวที่ Mixing ก็มีปริมาณน้อย จนไม่เห็นว่า Non-Newtonian แบบ Shear Thickening ยากแค่ไหนในการออกแบบ Agitator, พูดรวมๆอีกครั้งคือ การออกแบบ Agitator ในกลุ่ม Newtonian Flow จะเน้นการคำนวณแบบปกติ ดูขนาดของถังเพื่อ ออกแบบ No. of Impeller Stages สำหรับถังขนาดใหญ่ แถมยังออกแบบเพื่อประหยัดพลังงานได้อีกด้วยครับ, ส่วนการออกแบบ Agitator ในกลุ่ม Non-Newtonian Flow ต้องแยกพฤติกรรมการไหลให้ชัดครับ, ต้องรู้ %Solid , ต้องรู้ธรรมชาติของของเหลวด้วยว่าตัวไหนต้องการ Fluid Shear ตัวไหนไม่ต้องการ Fluid Shear ไม่งั้นอวสารได้ครับ ที่สำคัญ งานกลุ่ม Non-Newtonian Flow ต้องลืมเรื่องประหยัดพลังงานไปเลยครับ ออกแบบให้พลังงานเพียงพอหรือมากกว่าได้ยิ่งดี ไม่งั้นก็อวสารอีกเช่นกัน, ส่งท้ายด้วยคำพูดที่ว่า บางทีท่านอาจจะเจอแต่ Newtonain Flow เลยคิดว่างานออกแบบ Agitator เป็นเรื่องง่าย แต่หากท่านเจอกับ Non-Newtonian Flow แล้วท่านจะต้องคิดใหม่...ขอบคุณครับ

Cr. สถาพร เลี้ยงศิริกูล

Tel : 091.7400.555

Line : sataporn.miscible

Miscible Technology Co.,Ltd.