Radial Flow Impeller Analysis

EP-20 : Radial Flow Impeller Analysis

"Impossible for Saw Disc Impeller Scale Up"

ขำๆก่อนเริ่มครับ, หากท่านเห็น Saw Disc Impellers. ที่มีการเจาะรูบริเวณเนื้อใบ ท่านลองถามสิครับว่าเจาะทำไม เค้าก็จะตอบท่านว่าให้ของเหลวมันมุดลงไปใต้ใบ .... คือ ผมจะบอกว่าในการเคลื่อนตัวลักษณะนี้. มันไม่มีทางมุดลงไปได้. ในขณะที่ใบกวนหมุนแน่นอน ที่สำคัญ มันเพิ่ม power ให้ระบบอีกต่างหาก, เมื่อท่านวาง Impeller location ที่ดี จะไม่มี Dead Zone ใต้ใบครับ ไม่ต้องเจาะ และ สำคัญ คือ มันไม่ได้ช่วยลดน้ำหนักครับ แต่การเจาะรูจะทำให้ความแข็งแรงลดลงต่างหาก ลองใช้ FEM วิเคราะห์ดูจะรู้ครับ , ผมเคยเห็นมีบางท่านจับเอาใบกวน Saw Disc มาอยู่บนเพลาเดียวกันกับ Ribbon ด้วยซ้ำ ... เอ่อคือว่ามัน.....ทำงานที่คนละ Properties กันหน่ะครับ คนละ Optimum Tip Speed จะมาใช้ร่วมกันไม่ได้

ผมจะเริ่มว่า...มีใบกวนหลายชนิดที่ไม่สามารถ Scale Up ได้, ท่านจะเชื่อหรือไม่ครับ, คราวนี้เราจะมาดูการออกแบบผิดๆ และ ภายใต้การคำนวณที่ถูกต้องกันครับ, ว่าหากเทียบกับงานจริงๆแล้วจะมีผลอย่างไร, ผมออกแบบและผลิต Agitator ชนิด High Speed Disperser มาเยอะมากๆครับ บอกเลยว่า High Speed Disperser เป็นงานที่ยากจริงๆ

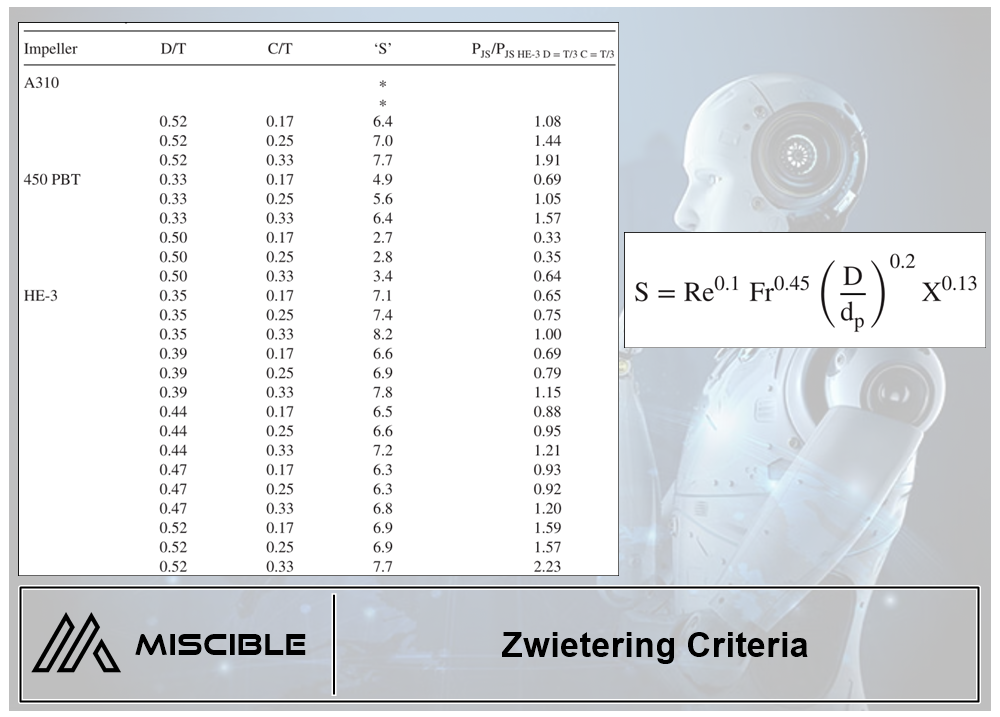

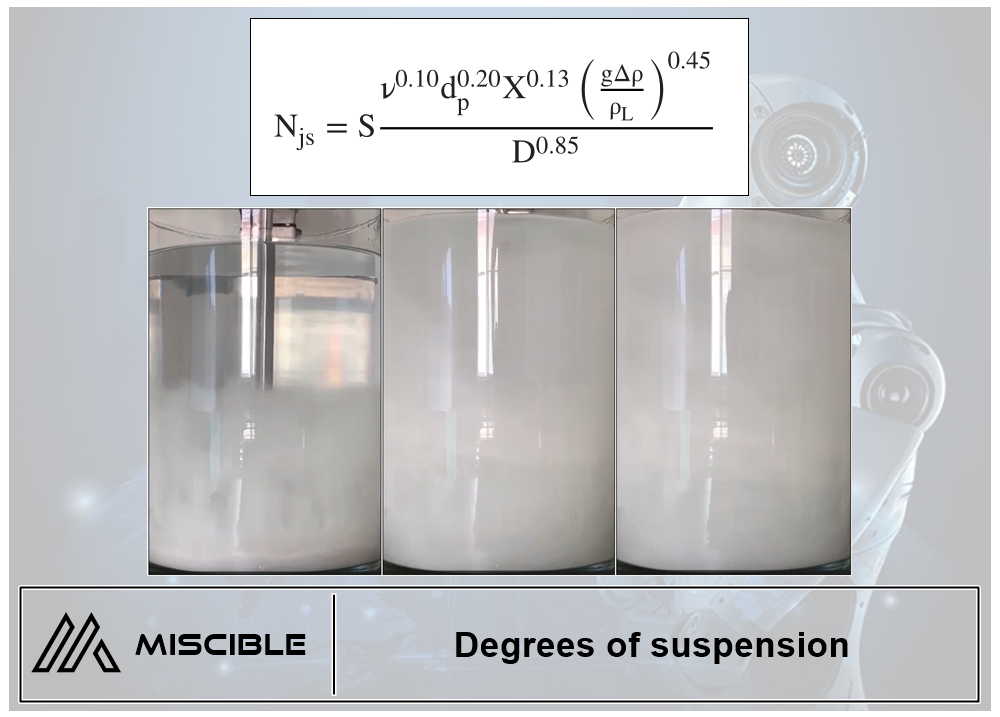

เริ่มต้นที่หากเราจะคำนวณ Absorb Power ของ Agitator เราต้องทราบ Reynolds Number แล้วไปดูความสัมพันธ์ RE vs NE เพื่อคำนวณ เนื่องจาก "Power Number as Function of Reynolds" ครับ, โดยกราฟดังกล่าวได้จากการทดลองครับ ไม่ได้มาจาก กูรู หรือ กูรู้ ที่ไหน, บทความนี้ผมจะใช้กราฟ RE vs NE ภายใต้เงื่อนไขดังนี้

[1] : อ้างอิงจาก EP-4 : Effect of Impeller Location

C คือ ระยะที่วัดจากจุดต่ำสุดก้นถังถึง Centerline ของใบกวน

CV คือ ระยะที่วัดจาก Cneterline ของใบกวน ขึ้นไปถึงจุด Static Liquid Surface

Z คือ ระยะที่วัดจากจุดต่ำสุดก้นถัง ถึงจุด Static Liquid Surface

T คือ เส้นผ่านศูนย์กลางถัง

B คือ ความกว้างของ Baffle Plate

การกำหนด หรือ ออกแบบค่า PROX ที่เหมาะสมที่ผ่านมานิยมใช้การทดลองครับ โดยค่าทดลองจะต้องมีค่าเปรียบเทียบเพื่อหา Proximity Factor โดยรูปแบบมาตรฐานที่ใข้ในการเปรียบเทียบ หรือ เรียกเท่ห์ๆว่า "Uniform Condition for Camparison" ภายใต้เงื่อนไขของเหลว Viscosity = 1 และ SG. = 1 ถูกกำหนดดังนี้ คือ D/T = 1/3), (B=1/12), (Z/T >1), (CV>3D), และ(C ที่ค่า PROX = 1)

[2]. Saw Disc Impeller Ratio (d2/d1 = 0.376)

[3]. Saw Disc Z=20

[4]. Reynolds Number ที่ได้หารด้วย 10,000 เพื่อการพล๊อตกราฟที่เห็นชัดขึ้น

[5]. Viscosity =1 / SG. = 1

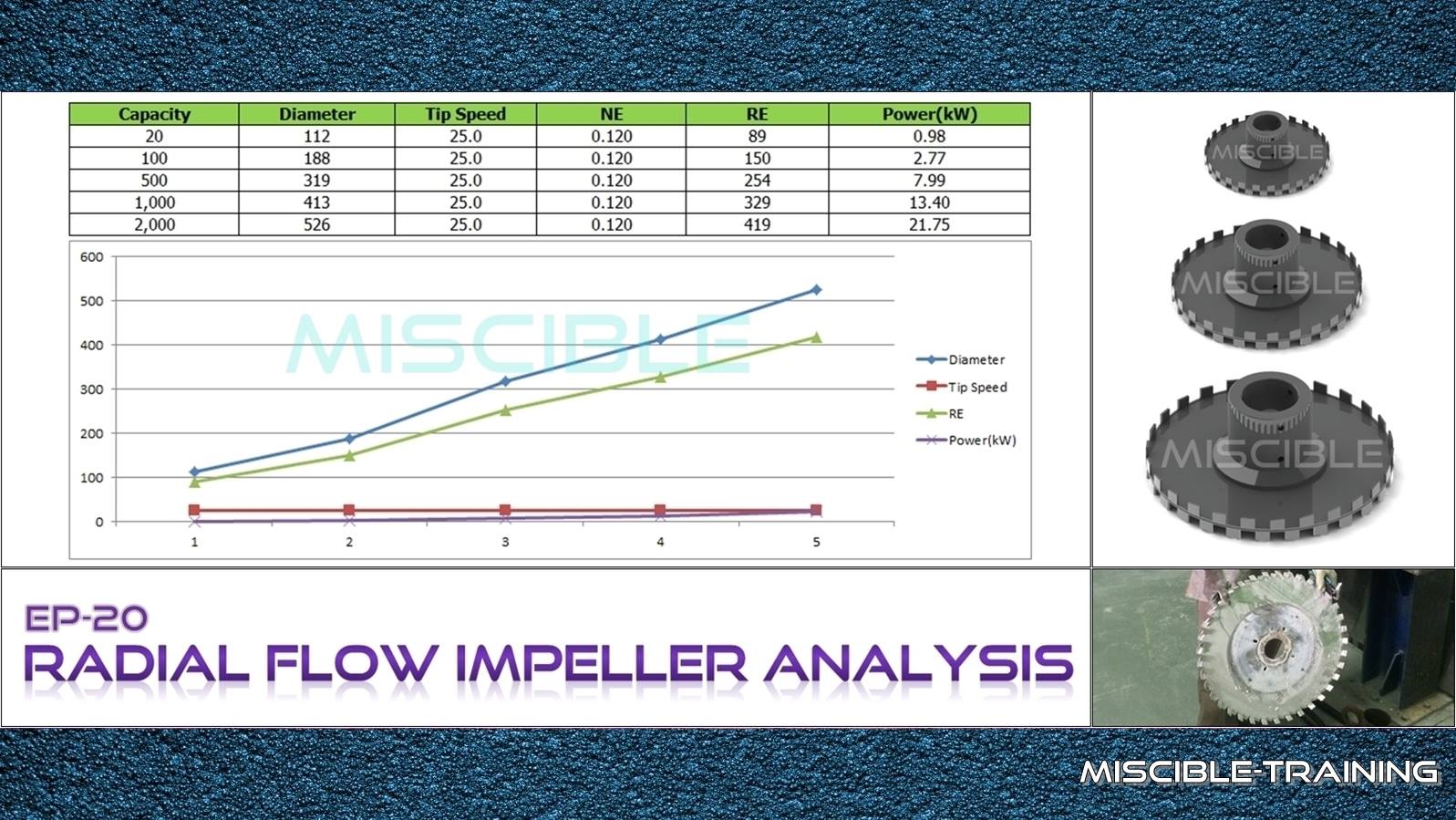

และแน่นอนเราต้องออกแบบ Tip Speed ให้เท่ากันทุกๆ Scale ของถัง, และ เรามาวิเคราะห์เทียบงานจริงๆกันเลย ดังนี้ครับ

สำหรับถังขนาด 20L :

สามารถนำผลในตารางไปใช้งานจริงได้เลย และ งานจะออกมาดีมากด้วย

สำหรับถังขนาด 100L :

สามารถนำผลในตารางไปใช้งานจริงได้เลย และ งานจะออกมาดีมากด้วย

สำหรับถังขนาด 500L :

เราจะใช้ Z=20 สำหรับใบกวนเส้นผ่านศูนย์กลาง 320 มม. ไม่ได้ในงานจริงเพราะจะทำให้ Power ใช้งานจริงสูงกว่าที่คำนวณไว้มากเลย (ประมาณ 2-2.5 เท่า), หากใครมีประสบการณ์ผลิต Agitator ชนิด Disperser ที่ใช้ใบ Saw Disc มากๆจะเข้าใจดีว่าที่ผมบอกไปถูกต้อง

สำหรับถังขนาด 1,000L :

เริ่มเห็นภาพแล้วใช่หรือไม่ครับว่า สัดส่วน d2/d1 สำหรับใบกวนแบบ Saw Disc ไม่ใช่ตายตัวที่ 0.3, ในงานจริงใช้ Dia.410 มม สำหรับถัง 1,000L ไม่ได้ ใช้แค่ 250 มม ก็เหลือเฟือแล้วครับ (ฉีกทฤษฏีไปเยอะเลยเนอะ 55)

สำหรับถังขนาด 2,000L :

การใช้ใบกวนที่ 520 มม ต้องใช้มอเตอร์ที่มี Power ขนาด 150Hp สำหรับ Tip Speed ที่ 25 m/sec เลยทีเดียว

จากข้อความข้างบน และ งานจริงๆนั้น ผมขอสรุปเลยว่าไม่สามารถใช้ Dimensional Analysis ในการ Scale Up ใบกวนแบบ Saw Disc ได้ และ ไม่สามารถใช้ การสมดุล Geometic Similarity' , 'Kinematics Similarity' และ 'Dynamic Similarity ได้เลย, หากมีใครมาบอกท่าน หรือ มีใครคำนวณการ Scale Up และ บอกว่ามีวิธี Scale Up ใบกวน Saw Disc ได้ นั่นแสดงว่า เค้าไม่เคยผ่านงาน Scale Up High Speed Disperser ในชีวิตจริงมาเลยแน่นอน

ข้อควรระวังจากทฤษฏี

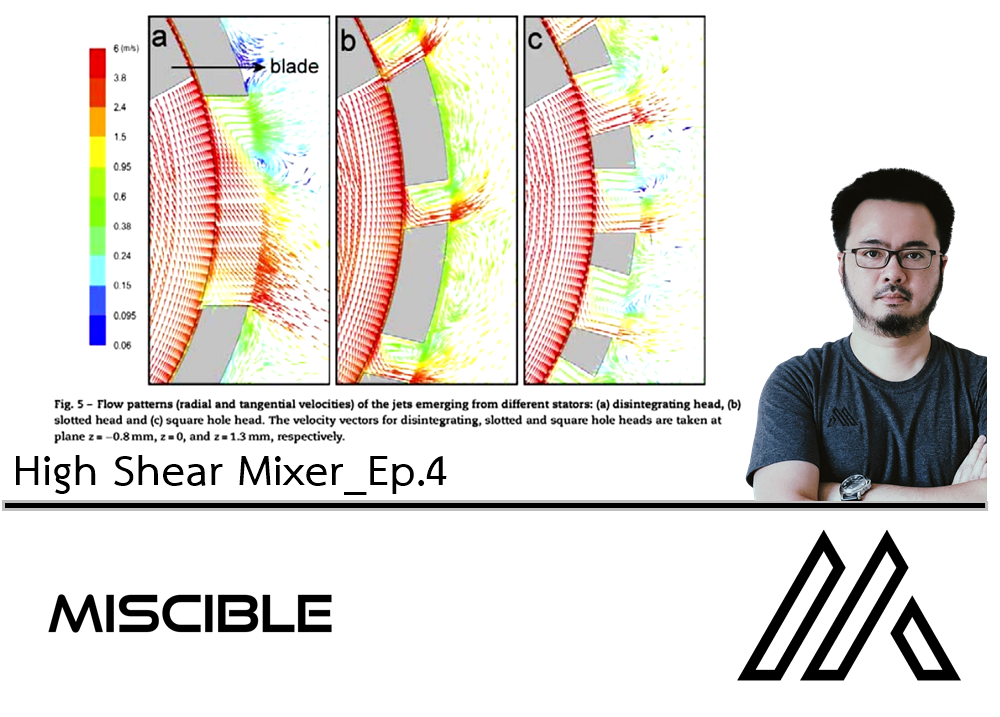

1. RE มาจากนิยามการไหลผ่านท่อจะใช้ตรงกับลักษณะของ Axial Flow Pattern มากกว่า แล้ว Radial Flow Pattern ละ..?

2. เราไม่สามารถใช้ (AV)1 = (AV)2 ในใบกวนแบบ Radial Flow ได้

3. จากความสัมพันธ์ RE vs NE หาก NE มีค่าคงที่ ความผิดพลาดในการคำนวณ Power จะยิ่งเพิ่มมากขึ้น

4. ใบกวน Saw Disc ให้ความสำคัญกับ Maximum Shear Rate เท่านั้น

5. ไม่สามารถคำนวณ Hydraulic Data Properties สำหรับใบกวนแบบ Saw Disc ได้

ผมจะมาแชร์ประสบการณ์การออกแบบ High Speed Disperser ขนาด 150Hp ครับ, ที่ความเร็วรอบ 1430 RPM, คำนวณ Tip Speed ได้ประมาณ 37 m/sec, ผมได้โอกาสทดสอบใบกวน Saw Disc ขนาดใหญ่ไปด้วยในตัว (ใบกวน Saw Disc Dia. 500 mm ถือว่าใหญ่มากๆๆครับ) โดยใช้ใบกวนที่มีขนาดเท่ากัน แต่จำนวน Z ไม่เท่ากัน จำนวน Z ห่างกันประมาณ 15% โดยประมาณ, ผลปรากฏว่า ต้นกำลังใช้ Absorb Power ต่างกันอย่างมากเลยทีเดียวครับ ซึ่งใบกวนที่มี Z น้อยให้ Power ที่สูงมาก และ ประสิทธิภาพในการทำงานจริงต่ำมากเช่นกัน, ในขณะที่ผลการคำนวณ RE ก็เท่าเดิม, การ Scale Up ทำตามหลักการ Similarity และ ใช้ Dimensional Analysis เข้ามาจับด้วยซ้ำ, นี่แค่ผลของ Power นะครับ, ส่วนที่ต่างกันยังมีอีกมาก เช่น เวลาที่ใช้ในการ Reduce Particle Size ก็ต่างกัน, ความร้อนในระบบก็ต่างกัน (ส่งผลต่อการออกแบบ Jacket Tank for Cooling), การสึกหรอของใบก็ต่างกัน, ค่าความแกว่งของเพลาก็ต่างกัน

สรุป

การ Scale Up ในงาน Mixing Tank ไม่ใช่ดูแค่ว่าผลการคำนวณเป็นอย่างไร, ไม่ใช่แค่ว่าผู้ออกแบบบอกมาว่าต้องใช้ใบกวนขนาดเท่าไหร่, ไม่ใช่ว่าผู้ออกแบบบอกมาว่าต้องใช้ความเร็วรอบที่เท่าไหร่, แต่ผู้ออกแบบ ต้องลงลึกไปถึงว่า ต้องใช้เพลาขนาดเท่าไหร่ต่อความยาวที่เพิ่มขึ้น, ต้องใช้ Bearing ชนิดไหนสำหรับความเร็วรอบที่เปลี่ยนไป, และ สำคัญที่สุดหากผลมันไม่ได้ ผู้ออกแบบจะรับผิดชอบงานอย่างไร

Cr. สถาพร เลี้ยงศิริกูล

Tel : 091.7400.555

Line : sataporn.miscible

Miscible Technology Co.,Ltd.