IMPELLERS

EP-3 : IMPELLERS

มาทำความเข้าใจนิสัยใสใจคอของใบกวนกัน ใบกวนแต่ละชนิดมีนิสัยไม่เหมือนกันนะครับ เหมือนคนนั่นแหละ เช่น เราจะใช้คนใจร้อนทำงานละเอียดไม่ได้ เปรียบเทียบเหมือนเราจะใช้ใบกวนที่นิสัยชอบความเร็วไปทำงานอะไรที่ไม่ต้องการความเร็วไม่ได้ครับ งานจะออกมาไม่ดี หรือ ไม่สามารถทำได้เลยเป็นต้น, จาก EP-1 และ EP-2 เราได้เข้าใจถึง Rheology ภาพรวมแล้ว, เราได้เข้าใจถึงการเลือก Flow Pattern of Impellers ว่าต้องสอดคล้องกับ Rheology ไปแล้ว...EP-3 นี้เราจะเน้นไปที่พฤติกรรม(นิสัย)ของใบกวนแต่ละประเภท, ใบกวนแต่ละแบบมีพฤติกรรมที่ต่างกัน มีความเร็วรอบเฉพาะของมัน มีขีดจำกัดของมัน และที่สำคัญ หากเราจะจับคู่ใบกวนมากกว่า 2 ชนิดขึ้นไป มาอยู่ในถังผสมเดียวกันก็ต้องเลือกใบกวนที่นิสัยไปกันได้ด้วยครับ, ใบกวนบางคู่นี่อยู่ด้วยกันไม่ได้เลยนะครับ เช่น เอาใบที่นิสัยชอบความเร็วมาอยู่คู่กับใบที่นิสัยชอบความช้า แต่ต้องมาอยู่ในเพลาเดียวกัน ต้องใช้คำว่า ไม่มีประโยชน์ครับ สิ้นเปลืองพลังงานโดยใช่เหตุ, ผมได้แนบพฤติกรรมของใบกวนไว้..."ตามลิงค์"...ด้านบนแล้วครับลองเข้าไปดูได้ว่าใบกวนแบบไหนมีนิสัยอย่างไร

มาดูตัวอย่างในงานจริงกันเลยครับไม่ต้องเสียเวลา, จากรูปหัวข้อ EP-3 ผมมีแนบมา 3 รูป คือ

(Saw Disc+Scraper)

ผมใช้ใบกวนคู่นี้บ่อยในงานกลุ่ม Non-Newtonian แบบ Thixotropy Flow (Time dependent) ในกระบวนการ Solid-Liquid Dispersion ที่กระบวนการต้องการ Heat Transfer ในระบบด้วย, เปรียบเทียบเป็น Flow Pattern คือ Radial Flow 100% + Tangential flow 100% นั่นเองครับ, การทำงานของใบกวนทั้งคู่ ช่วยลดภาระของ Thixo ตอนที่ Viscosity ยังสูงได้ดี, ช่วยในการ Heat Transfer ได้ดี, และ ช่วยลด Mixing Time ของ Solid-Liquid Dispersion ได้ถึง 1ใน3 (กรณีถังมีขนาดใหญ่ว่า 3,000 ลิตร)

(6-Blades Turbine+Scraper)

ผมใช้ใบกวนคู่นี้บ่อยในงานกลุ่ม Newtonian ที่กระบวนการต้องการ Liquid-Liquid Blending (Miscible Liquid) และ ต้องการ Heat Transfer เน้นสำหรับของเหลวที่มีค่า Viscosity 2,000-10,000 mPa.sec ไม่เกินนี้ครับ, การทำงานของใบกวนทั้งคู่ เน้นเรื่อง Heat Transfer สำหรับของเหลวกลุ่ม Medium Viscosity อย่างเดียวเลยครับ ส่วนการ Mixing นี่สบายๆอยู่แล้วเพราะของเหลวในระบบเป็น Newtonian

(Saw Disc+Saw Disc)

แน่นอนครับ ว่าเค้าคือใบกวนชนิดเดียวกันมีนิสัยเหมือนกันเลยอยู่กันได้ แต่หากใช้ใบกวน Saw Disc มาอยู่ในเพลาเดียวกันกับใบกวน Turbine นี่คือไม่ได้เลยนะครับ ถือว่าเสียรางวัดมากสำหรับนักออกแบบ เพราะนิสัยเค้าไม่เหมือนกัน ตัวนึงใจร้อน อีกตัวใจเย็น ต้องเลือกครับว่าจะให้ตัวไหนทำงานได้ดี หากเลือกตัวใจร้อนท่านจะเปลืองพลังงานโดยเปล่าประโยชน์เพราะ Turbine, หากเลือกให้ตัวใจเย็นทำงานท่านจะพบว่า จะใส่ตัวใจร้อนลงไปทำอะไรไม่มีประโยชน์อะไรเลย เป็นต้นครับ, อ้อ..ส่วนใบกวนตามรูปที่เห็น ผมใช้ในกระบวนการ Solid-Liquid Mixing งาน Newtonian ที่มีค่าความหนืดอยู่กลุ่ม Low Viscosity ครับ

ที่นี้เรามาว่ากันที่ "ทฤษฏีในตำรา" กันต่อ เรื่องประเภทของใบกวนแยกตามลักษณะของกระบวนการผลิต ดังนี้ครับ

(1). Liquid-Liquid Mixing (Miscible Liquid) : เป็นกระบวนการผสมของเหลวค่อนข้างง่ายเพราะของเหลวมีความสามารถในการเข้ากันได้ดีอยู่แล้ว ใบกวนที่ใช้ควรคำนึงถึงขนาดของถัง, ปริมาตร, ฟองที่อาจจะเกิดในกระบวนการ ชนิดของใบกวนที่ใช้งาน เช่น Propeller, 4-6Blades Turbine, Jet Cone, Trapezoil Beam, 2Blade Cross Beam

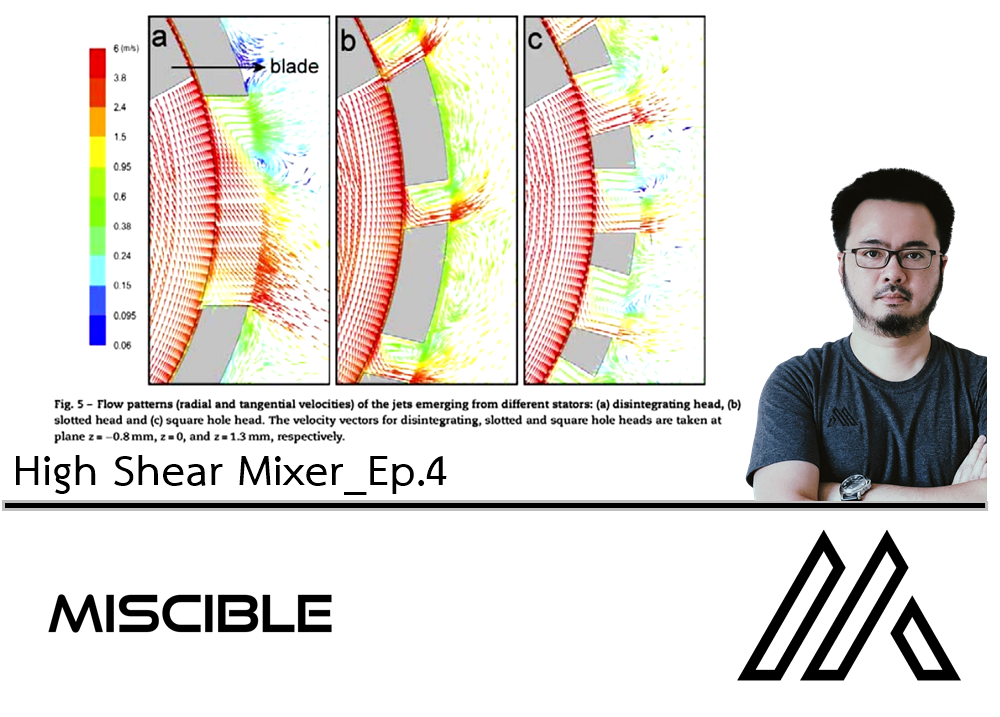

(2). Liquid-Liquid Emulsion (Immiscible Liquid) : กระบวนการผสมที่ต้องการ Fluid Shear Force, Reduce Particle Size ใบกวนที่เหมาะสม เช่น Rotor-Stator / High Shear Mixer, Saw Disc

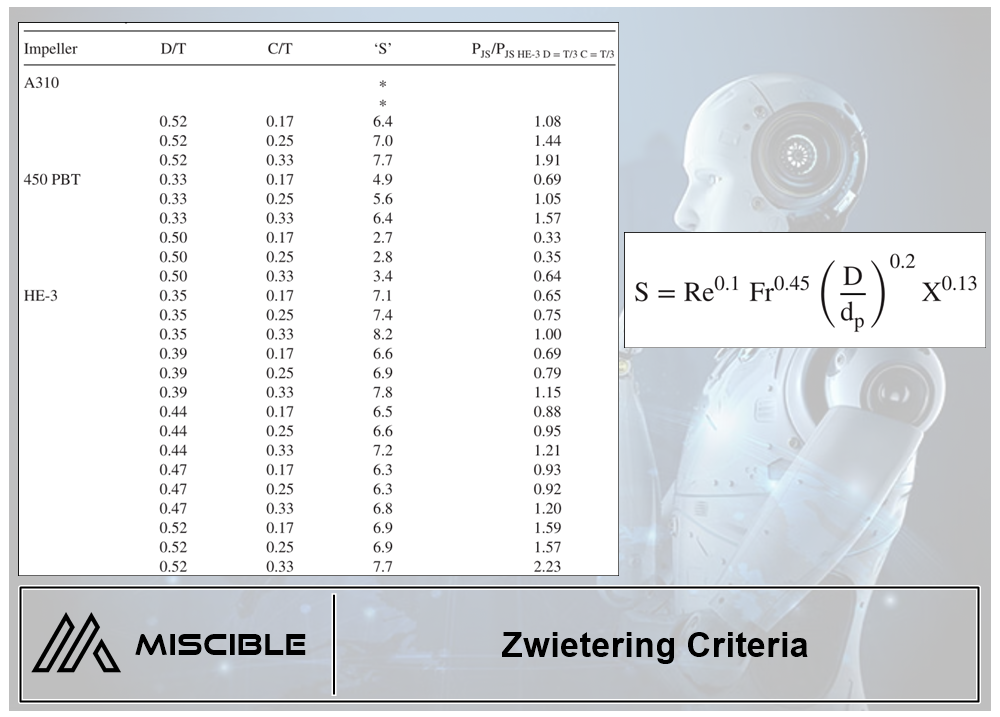

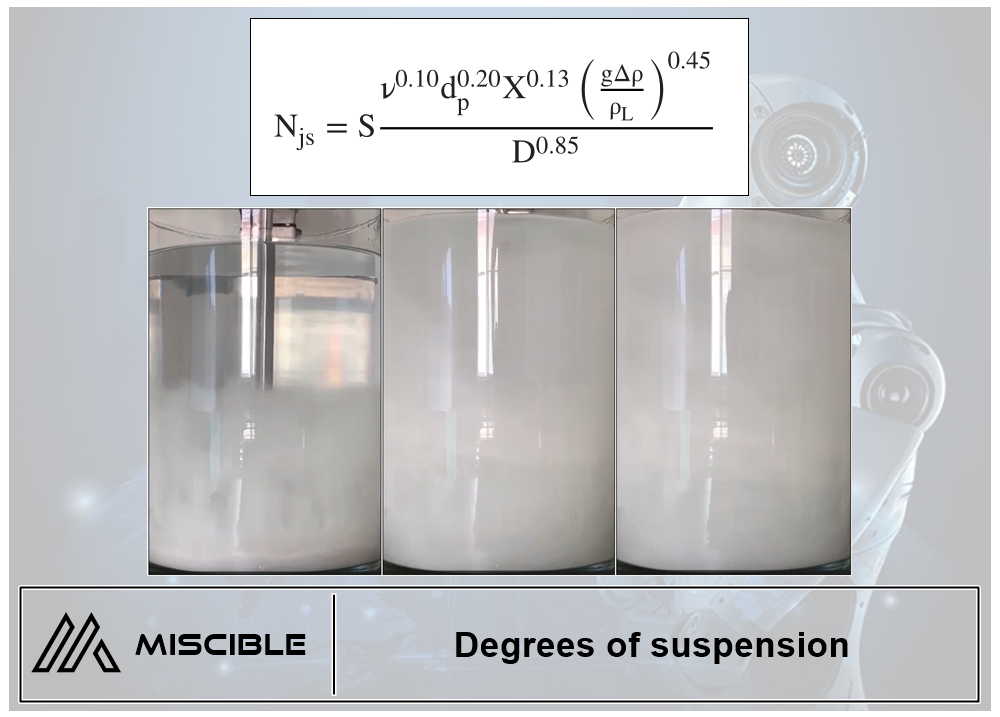

(3). Solid-Liquid Mixing : ชนิดของใบกวนที่เลือก, อัตราส่วน d/D, ขึ้นกับความสามารถในการทำละลายของ Solid - Liquid และ %Solid เป็นสำคัญ ใบกวนที่เหมาะสม เช่น Prpeller, High Efficiency Impeller, 6 Blades Turbine

(4). Solid-Liquid Dispersion : กระบวนการที่ต้องการ Fluod Shear Force และ ต้องการการเคลื่อนตัวของเหลวด้วยความเร็วสูง (High Speed Disperser) ใบกวนที่เหมาะสม เช่น Saw Disc, Flat Blade Turbine

(5). Solid-Liquid Slurry : ส่วนใหญ่พบในกระบวนการ Storage แต่เป็น Storage ที่ออกแบบใบกวนไม่ง่ายเลย เนื่องจากพฤติกรรมของ Slurry จะมี SG สูงและตกตะกอน ใบกวนต้องมีประสิทธิภาพสูง เหมาะกับกลุ่มของเหลว SG สูง เช่น 6Blades Turbine, High Efficiency Impeller, Modify Pitch Blade

(6). Gas-Liquid Suspension : กระบวนการที่ต้องการ Flow Pattern แบบ Radius เท่านั้นเนื่องจาก Gas มีพฤติกรรมลอยหนีของเหลว ใบกวนต้องมี Radius Flow Pattern และ ต้องการความเร็วเคลื่อนตัวของของเหลวในระดับที่สูง ใบกวนเลือกใช้ Flat Blade Turbine, Modify Flat Blade Turbine

(7). Liquid-Liquid Large Storage : เป็นงานไม่ง่ายสำหรับการออกแบบใบกวน เนื่องจากของเหลวต้องการความปั่นป่วนที่ทั่วถึง ในขณะที่ถังมีขนาดใหญ่ ถังควรมี Buffle Plate ใบกวนเลือกใช้ เช่น High Efficiency Impeller, 6-Blades Turbine, Trapezoil Beam

(8). Liquid Heat Transfer : กระบวนการที่ต้องการ Heat Transfer ไม่ว่าจะเป็นการ Heating หรือ Cooling ใบกวนที่เหมาะสมที่สุด คือ Co-Axial Mixer, Co-axial Disperser เนื่องจากใบกวนแยกอิสระในการทำงาน เพราะโดยส่วนใหญ่กระบวนการ Heat Transfer จะต้องมีการ mixing, dispersion อย่างใดอย่างหนึ่งรวมอยู่ด้วยเสมอ

(9). Liquid Mixing-Low Shear : กระบวนการผลิตที่ต้องการ Fluid low shear เช่น การผสมของเหลวกลุ่มPolymer,การผสมของเหลวกลุ่มน้ำยาทำความสะอาดที่ไม่ต้องการฟองในกระบวนการผสม ใบกวนใช้งาน อาทิเช่น Angle Bar Blade with Baffle, Jet Cone with Baffle

Cr. สถาพร เลี้ยงศิริกูล

Tel : 091.7400.555

Line : sataporn.miscible

Miscible Technology Co.,Ltd.