Flow Pattern in Mixing tank

EP-2 : Flow Pattern in Mixing tank

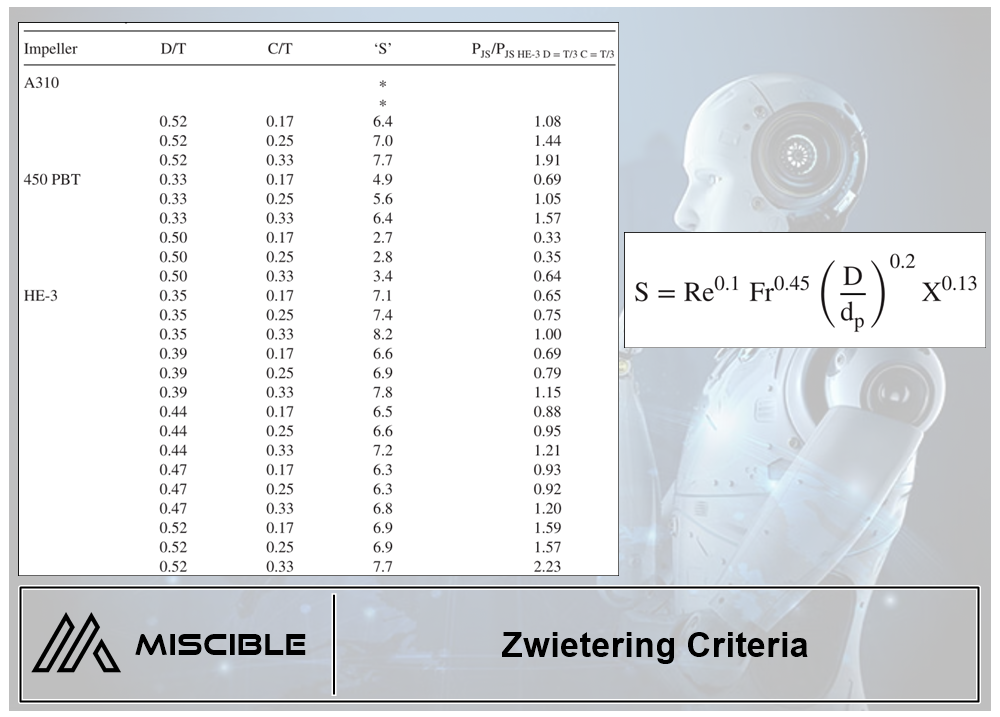

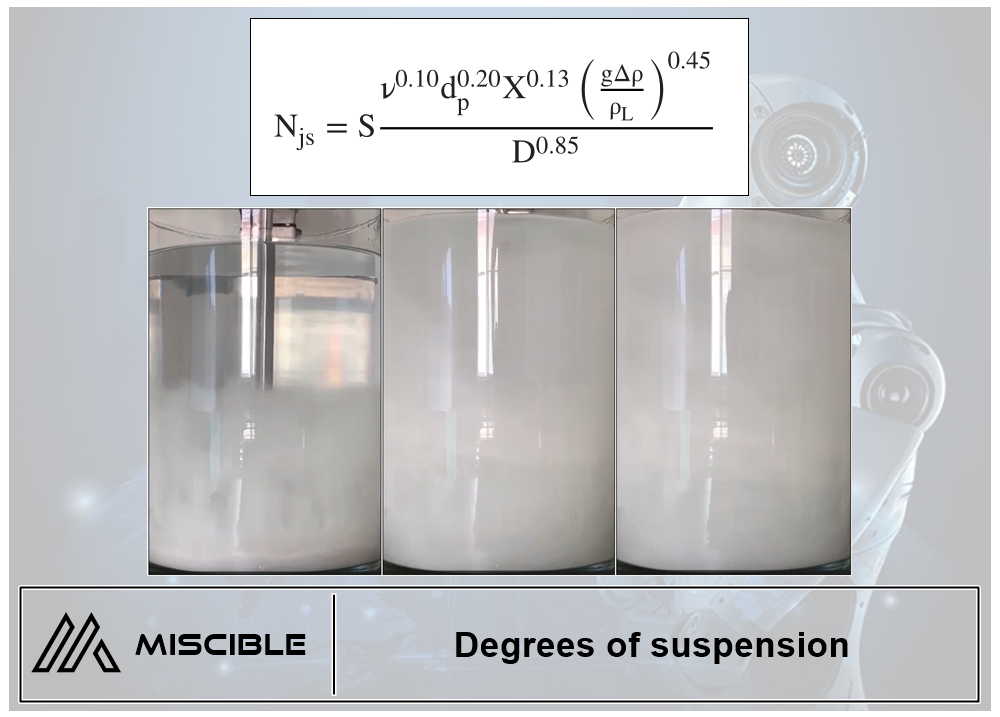

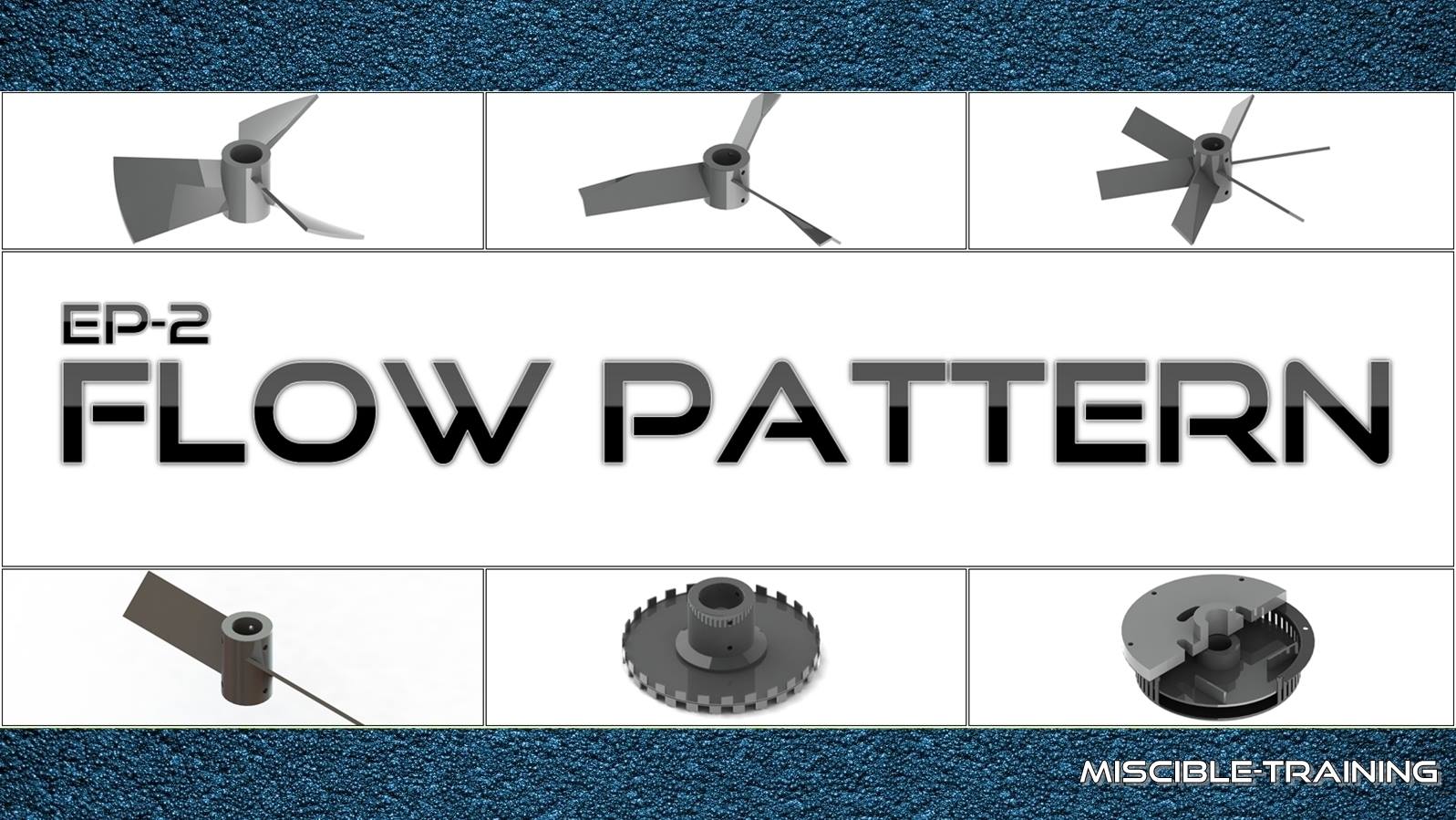

จริงๆ ผมคิดว่าควรใช้คำว่า Flow Pattern of Impellers น่าจะถูกกว่า, แต่เห็นโดยทั่วไปใช้คำว่า Flow Pattern in Mixing tank เลยใช้ด้วย จะได้สื่อสารหัวข้อกันเข้าใจมากขึ้นครับ, ปกติเวลาไปรับ Concept เพื่อออกแบบ Agitator บ่อยครั้งที่จะได้ยินว่า "ต้องการ Flow แบบ Axial นะครับ ขอเป็นแบบโดนัท", "ขอการ Dispert ดีๆ แบบกระจายๆ" อะไรทำนองนี้ครับ แต่พองานจริงๆ ผมก็เห็นของเหลวมันหมุนวนลักษณะเดียวกันหมดแหละครับ คือ ถูกดูดเข้ามาหาใบกวนที่กลางถัง, แต่ก็ไม่ซีเรียสอะไรครับ เพราะไม่ใช่หน้าที่ของลูกค้าที่จะต้องเข้าใจลักษณะ Flow Pattern แต่เป็นผู้ออกแบบมากกว่าที่จะต้องเข้าใจลักษณะ Flow Pattern ว่าต้องเป็นอย่างไร, ใบกวนแบบไหนให้ Flow Pattern ลักษณะใด และ จะเลือกใบกวนนั่นๆไปใช้งานกับของเหลวที่มี Rheology แบบไหน, การผสมถึงจะสามารถเกิดได้ตามต้องการ และ ได้ตามเวลาที่ต้องการด้วย มาเริ่มต้นกันด้วย "ทฤษฏีในตำรา" กันก่อนครับ, Flow Pattern of Impellers แบ่งเป็น 3 ลักษณะ ดังนี้ [1]. Axial flow : ของเหลวถูกดูดและไหลในแนวแกนขนานกับเพลา [2]. Radial flow : ของเหลวถูกผลักออกในแนวรัศมีหรือในแนวตั้งฉากกับแกนเพลา [3]. Tangential flow : ของเหลวจะไหลตามแนวสัมผัสรอบขอบถัง

Flow Pattern of Impeller ตามทัศนะ MISCIBLE

[1]. Axial Flow 100% : ของเหลวจะถูกดูดและดันออกตามแกนเพลาเท่านั้นไม่ไปทิศทางอื่นเลย ใบกวนลักษณะนี้ เช่น Marine Propeller

[2]. Radial Flow 100% : ของเหลวจะถูกดันออกตามตั้งฉากแกนเพลาเท่านั้นไม่ไปทิศทางอื่นเลย ใบกวนลักษณะนี้ เช่น Flat Blade Turbine

[3]. Tangential flow 100% : จะทำให้ของเหลวหมุนวนรอบถังเท่านั้น ใบกวนลักษณะนี้ เช่น Tube Anchor

[4]. Axial Flow 60% and Radial Flow 40% : ของเหลวจะมีการเริ่มไหลทั้ง 2 ทิศทางตามสัดส่วนโดยประมาณ ใบกวนลักษณะนี้ เช่น 4-8 Turbine Impeller

[5]. Axial Flow 80% and Radial Flow 20% : ของเหลวจะมีการเริ่มไหลทั้ง 2 ทิศทางตามสัดส่วนโดยประมาณ ใบกวนลักษณะนี้ เช่น High Efficiency Impeller

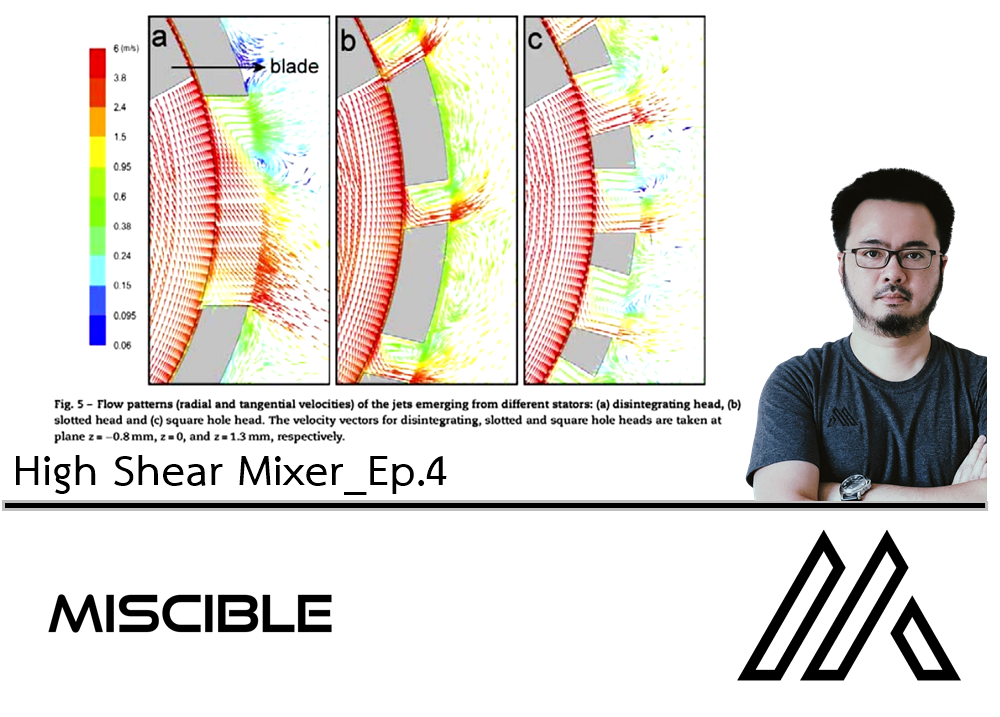

การเลือก Flow Pattern of Impellers มาใช้ให้ถูกต้องกับ Rheology ของงานนั่น ถือ เป็นหัวใจของงานออกแบบ Agitator แล้วครับ, ส่วนตัวผมถือว่า เรื่องนี้ สำคัญที่สุด ตลอดระยะเวลาที่ออกแบบและสร้าง Agitator มาสิบกว่าปี, เพราะหากเราไม่เข้าใจ เพราะหากเราเลือกผิด เพราะหากเราเลือกไม่สอดคล้องกับ Rheology ทุกอย่างที่จะเกิดขึ้นต่อจากนี้จะไม่มีประโยชน์อะไรเลย หรือ อาจจะมีแต่เพียงเล็กน้อยนั่นคือทำให้ Mixing Time นานออกไป หรือ อาจจะมีก็เพราะว่ามันคือ ของเหลวกลุ่ม Newtonian ที่เป็นแค่การผสมเฉยๆ (Liquid-Liquid Blending) เป็นต้นครับ, เรื่องนี้จะสำคัญต่อ ผู้ออกแบบที่ใช้ CFD มากๆครับ ในกรณีที่มีการออกแบบใบลักษณะแปลกๆ หรือ การใช้ใบชนิดต่างๆมาอยู่ในถังเดียวกัน ผู้ออกแบบจำเป็นต้องใช้ CFD เพื่อการ "ทำนาย" Flow Pattern ก่อน และ จากนั้นก็เอาไปเปรียบเทียบกับการทำงาน Small Batch เพื่อเปรียบเทียบ Flow Pattern จาก CFD และ งานจริง, ไม่มีผู้ออกแบบผู้ใดกล้าใช้ CFD ทำนาย Flow Pattern แล้วนำไปสร้างงานจริงตามนั้นเลยหรอกครับ ไม่น่าจะมีใครกล้าทำเรื่องอะไรแบบนี้, ที่กล่าวมา คือ ความสำคัญของการรู้ว่า Flow Pattern คืออะไรและมีลักษณะแบบใด ต่อไปจะขอยกตัวอย่างงานจริงที่เคยทำครับ

ถังสำหรับเก็บ Glucose 100,000 ลิตร

ถัง Reaction ที่เปลี่ยนน้ำแป้งมาเป็นกลูโคส, ถือเป็นงานที่ยากครับ เนื่องจากน้ำแป้งมี Viscosity/Density ต่ำ เมื่อเปลี่ยนมาเป็น Glucose แล้ว Viscosity/Density จะสูงมาก (เมื่อเทียบกับน้ำแป้ง), เนื่องจากกระบวนการนี้น้ำแป้งมีสัดส่วน Solid ไม่มาก และ อาจจะมีการใช้ Pump เพื่อการหมุนวนด้วย เลยอนุมานว่าเป็น Newtonian Flow ได้, ส่วน Glucose ก็เช่นกัน หากมีการควบคุมความร้อนของระบบได้ Glucose ก็จะมี Viscosity ที่คงที่ ก็อนุมานเป็น Newtonian Flow ได้อีกเช่นกัน, การออกแบบใบกวนต้องให้เป็นลักษณะ Axial Flow 60% and Radial Flow 40% และ ที่สำคัญ คือ ใบกวนต้อง Constant Pitch ครับ

ถังเก็บ CaCO3 ขนาด 80,000 ลิตร

เราทราบจาก EP-1 มาแล้วว่า CaCo3 ที่มี %Solid ไม่มากนั้น มีพฤติกรรมการไหล หรือ Rheology แบบ Plastic Flow (Time Independent), ถังปริมาตรมากกว่า 30,000 ลิตร ที่ใช้ใบกวนแบบ Top Entry นั่น จัดว่าอยู่ในกลุ่ม Large Agitator แล้วครับ (อุตสาหกรรมในประเทศเราไม่มีการทำเหมืองครับ ถ้ามีการทำเหมือง Agitator ขนาดไม่เกิน 100,000 ลิตร ยังถือว่าเล็กด้วยซ้ำ แต่บ้านเรา แค่นี้ก็เริ่มใหญ่แล้วครับ), การเลือกใบกวนในกลุ่ม Plastic Flow ต้องทำลาย Yield ในตอนแรกครับ ดูจาก Flow Curve ก็ได้, และบวกกับพฤติกรรมของ CaCo3 ตอนอยู่นิ่งๆ ทำให้เราต้องเลือกใบกวนแบบ Axial Flow 80% and Radial Flow 20% ครับ เพื่อทำลาย Yield ส่วนนึง อีกส่วนนึงต้องมีไว้เพราะถังขนาดใหญ่ครับ, ยิ่ง Storage Tank ที่มี Baffle Plate ด้วยแล้วยิ่งต้องใช้ใบกวนแบบนี้

ถังละลายก้อนยาง 2,000 ลิตร

กลุ่มอุตสาหกรรมผลิตกาวยาง ต้องละลายยางก้อน (จริงๆเป็นชิ้นเล็ก) กับสาระละลายพวกทูโลอีน นั้นบางกระบวนการจำเป็นต้องใช้ความร้อนเพื่อช่วยให้การละลายดีขึ้น ได้เร็วขึ้น, การให้ความร้อนบริเวณรอบถังและก้นถัง จะต้องถ่ายเทความร้อนเข้ามาสูบริเวณกลางถังเพื่อให้ของเหลวส่วนอื่นได้รับความร้อนด้วย ดังนั้นใบกวนที่ใช้จะใช้ใบกวนแบบ Co-Axial Mixer ประกอบด้วยใบกวน Axial Flow และ ใบกวน Tangential flow อยู่ในถังเดียวกัน โดย Axial Flow ทำหน้าที่ Mixing ส่วน Tangential flow ทำหน้าที่ Heat Transfer, ผมเห็นส่วนใหญ่จะพอรู้ว่าเป็นกระบวนการ Heat Transfer ก็เลือกใช้ใบกวน Tangential flow แบบเดียวเลยซึ่งไม่ถูกครับ หากใครใช้แบบนี้ประเภทเดียวลองกลับไปดูปัญหาที่เกิดขึ้นจาก Dead Zone of Mixing ได้เลยครับ

Cr. สถาพร เลี้ยงศิริกูล

Tel : 091.7400.555

Line : sataporn.miscible

Miscible Technology Co.,Ltd.