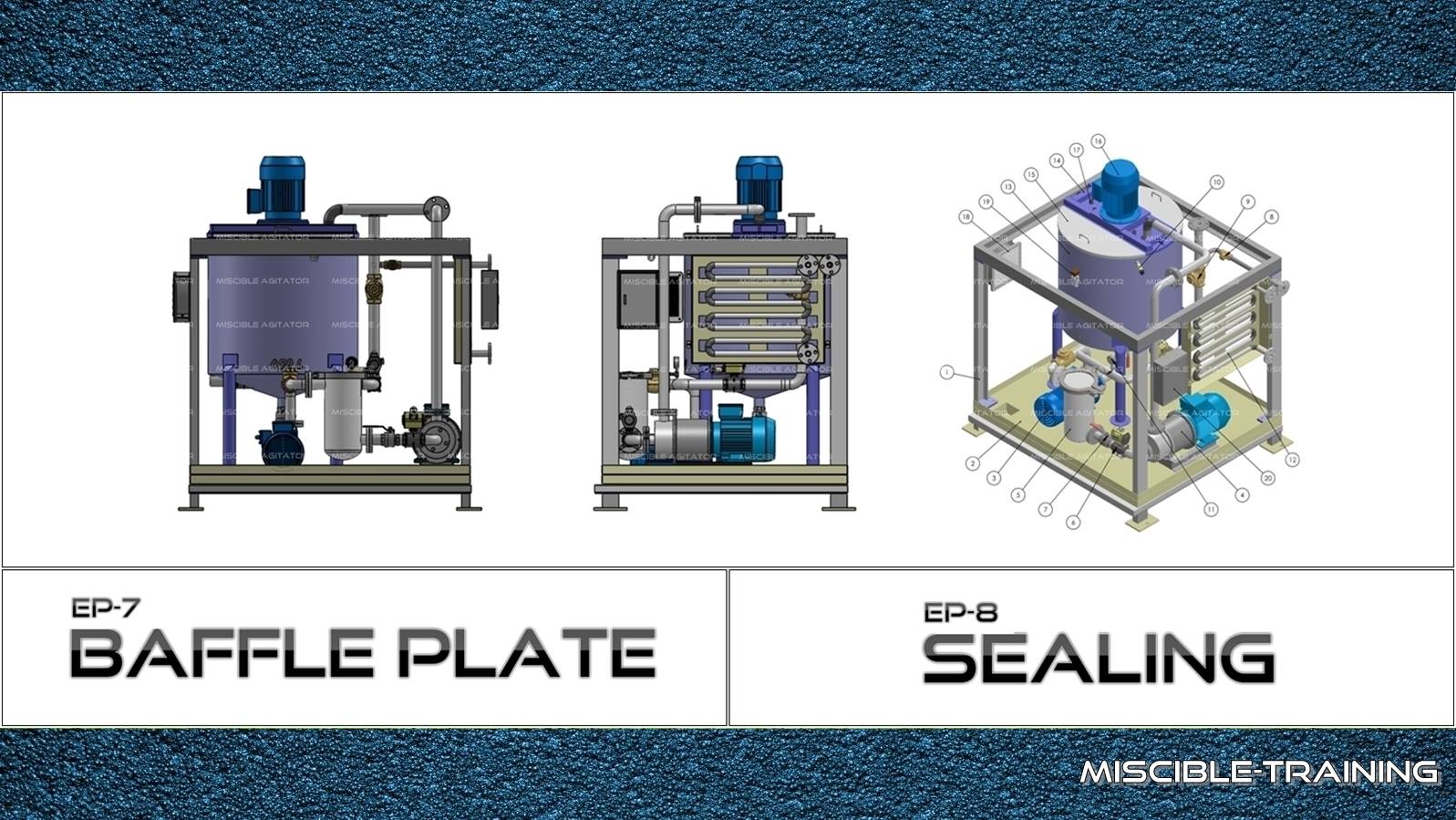

Baffle and Sealing

EP-7 : Baffle Plate in Mixing Tank

EP-8 : Sealing

เริ่มด้วย Baffle Plate ก่อน, หากคุณยังคิดว่า Baffle Plate ในงาน Mixing มีแต่ด้านดี แสดงว่าคุณยังไม่รู้มากพอ, และ หากคุณคิดว่า Baffle Plate ต้องมี 3-4 ด้านในถังใบหนึ่งๆ แสดงว่าคุณยังทำงานด้าน Agitator มาไม่มากพอเช่นกัน...เรามาแสดงทัศนะกันครับ

การออกแบบ Baffle Plate ในงาน Mixing นั้นมี "ทฤษฏีระดับโลก" หรือ "ผู้เชี่ยวชาญระดับโลก" กล่าวไว้น้อยมากครับ..555... ขอร่วมสนุกใช้คำว่าระดับโลกอีกสักครั้งครับ อ่านแล้วดูตื่นเต้นดี, มีหลักการกล่าวไว้ในภาพรวมในเชิงที่ว่า "Baffle Plate ช่วยลด Central Vortex ในการ Mixing" / "Baffle Plate ช่วยลดฟองในการผสม" / "Baffle Plate ช่วยทำให้ Mixing Time เร็วขึ้น" ประมาณนี้แหละครับ ... นี่คือข้อดีของเค้าหล่ะ, อีกอย่าง ทฤษฏีที่พูดกันมากคือ BW ของ Baffle Plate ต้องมีขนาดประมาณ D/10 และ D/12 .. (แล้วทำไมต้องข้าม D/11 ไปหละ ผมก็ยังไม่เข้าใจ คงหารลงตัวมั้งครับ)

ว่ากันตามทัศนะของ "MISCIBLE"...,

ผมเคยออกแบบให้ถังมี Baffle Plate มากสุดถึง 8 ชิ้น ต่อถังใบนึงเลยครับ ถังใบนั้นเป็นถังที่มีเส้นผ่านศูนย์กลางไม่มากด้วย แค่ 3 เมตร สูง 3 เมตร เอง, ที่ต้องให้มีถึง 8 ชิ้นเพราะว่า ระบบต้องการความปั่นป่วนในถังเร็วที่สุดเพื่อการ Reaction, ปั่นป่วนในงาน AGITATOR ก็ไม่ได้หมายถึง Re > 2000 ซะทีเดียวนะครับ ต้องลืมๆ Reynolds Number งานท่อไปบ้าง, ปั่นป่วนในงานนี้คือ ต้องการควบคุม Averate Shear Rates ภายในถังให้มีค่าสม่ำเสมอกันมากที่สุด เพราะหาก Shear Rates ไปกระจุกตัวอยู่ที่ Impeller บริเวณเดียวแล้ว ปฏิกิริยาจะไม่สม่ำเสมอทั่วถังนั่นเองครับ

อีกงานที่จะมาแชร์กันครับ (มีคลิปแนบด้วย) คือ เป็น Reaction Tank 50,000L ของน้ำยางกับกรด ต้องการให้เกิดปฏิกิริยาเร็วที่สุดและ กระบวนการไม่ต้องการ Baffle Plate เลย เพราะไม่ต้องการให้ยางที่แข็งไปติดสะสม, ผมเลยแก้ปัญหาโดยการออกแบบ AGITATOR จำนวน 3 ชุดในถังเดียวกันเพื่อตัด Baffle Plate ซึ่งได้ผลดีมาก, งานนี้ค่อนข้างเสี่ยงมากครับ เพราะถังใหญ่และถ้าทำไม่ได้นี่คือ งานเข้าเลยนะครับ เพราะราคาแพงมาก..จะมาสนุกอยู่ในกระดาษ หรือ บนกระดาน ไม่ได้เลย

มาดูต่อเรื่องการเลือก Baffle Plate ไปใช้งานให้เหมาะกับ Rheology แบบต่างๆกันครับ

(1). Newtonian Flow-Low Viscosity ในกระบวนการ Liquid-Liquid Blending / Solid-Liquid Mixing รวมถึงระบบต้องการ Heat Transfer ด้วยไม่ว่า Heat / Cooling ก็สามารถใช้ Baffle Plate ได้เลยครับใช้ไปเลยครับ มีดีมากกว่าไม่ดี, ส่วนจำนวนก็ต้องดูขนาดของเส้นผ่านศูนย์กลางถังและค่า Maximum Viscosity ประกอบกันอีกที

(2) Newtonian Flow-Medium Viscosity ต้องดูครับว่ากระบวนการต้องการ Heat Transfer หรือไม่ ถ้าต้องการก็ไม่ต้องใช้ หากไม่ต้องการต้องการก็ต้องใช้ แต่ Viscosity ต้องไม่เกิน 5,000 mPa.sec นะครับ .. ประสบการณ์ผมบอกผมมาแบบนี้

(3) Non Newtonian Flow-Plastic (Time Independent) ที่มี Viscosity ไม่เกิน 2,000 mPas.sec จำเป็นอย่างยิ่งที่ต้องใช้ Baffle Plate

(4) Non Newtonian Flow-Thixotropy (Time Dependent) อยากบอกตรงๆว่า ห้ามใช้

(5) Non Newtonian Flow-Shear Thinning (Time Independent) จำเป็นต้องใช้ แต่ต้องเป็น Baffle Plate แบบพิเศษ ที่ทำให้เกิด Fluid Shear น้อยๆ

สรุปส่งท้าย....เรื่อง Baffle Plate มีเรื่องให้คุยกันไม่เยอะครับ แต่ผมบอกเลยว่าประสบการณ์นั้นสำคัญกว่าทฤษฏีครับ สำหรับเรื่องนี้, Baffle Plate มีประโยชน์ก็จริง แต่เป็นแค่บางกระบวนการครับ บางกระบวนการนี่ไม่ต้องการเลย เช่น Solid-Liquid Reduce Particle Size, Solid-Liquid Dispersion ในงาน Medium Viscosity เป็นต้นครับ, Baffle Plate เป็นเพียง Option ช่วยครับ หากเลือกใช้ถูกก็จะมีประโยชน์ หากเลือกใช้ไม่เหมาะกับ Rheology ก็จะเป็นโทษ และ ที่สำคัญ Baffle Plate จะไปเพิ่ม Power Consumption ครับผม

-------------------------------------------------

ต่อกันที่ระบบ Sealing ครับ

ระบบ Sealing ในงาน Agitator ที่จะมาแชร์กัน ผมเอาจากประสบการณ์จริงมาแชร์ดีกว่าครับ เพราะว่าเรื่อง Sealing มีผู้เชี่ยวชาญหลายท่านทำได้ (รวมถึงผมด้วย) โดยเฉพาะงาน Mechcanical Seal, เลยอยากมาสรุปจากการสร้างงานจริงดีกว่าไม่ต้องทฤษฏีอะไรกันมากมาย เอางานจริงมาแสดงทัศนะกันเลย ดังนี้ครับ

(1). Lip Seal/Oil Seal

ระบบ Seal พื้นฐานเลยครับ, สำหรับงาน Agitator ใช้สำหรับป้องกันอะไรไหลลงถังมากกว่าอะไรจะขึ้นมาด้านบน เพราะ Lip Seal/Oil Seal ใช้สำหรับ Top Entry Position เท่านั้น, เลือก Material ให้เหมาะกับงานก็เป็นอันจบ, อาจจะมี Option การป้องกันเสริมเข้าไป เช่น Cover Pan, หรือ ร่องระบาย ฯลฯ ก็แล้วแต่เทคนิคของแต่ละผู้ออกแบบ รวมถึงแล้วแต่ความต้องการของลูกค้าด้วย

(2). Packing Seal

ผมมักจะเลือกใช้ Packing Seal แทน Lip Seal/Oil Seal อยู่เสมอครับ และ ทำบ่อยมาก, ใช้ในงานลักษณะเกือบๆจะ Close System, ส่วนใหญ่วัสดุเป็น PTFE อยู่แล้ว เพราะฉะนั้นสิ่งที่ต้องดูคือ Heat Transfer ที่ส่งมาจากของเหลวในระบบผ่านทางเพลามากกว่า, หากมีมากก็ต้องทำระบบ Cooling แค่นั้นเอง, ข้อด้อยของ Packing Seal มีอยู่มากครับ หากไม่รู้จักใช้ ถ้าเป็นภาษาพวกผมจะเรียกง่ายๆว่า "มันกินเพลา"

(3). Single Mechanical Seal

ผมใช้ในงาน Side Entry / Bottom Entry สำหรับของเหลว Low Viscosity และ เป็น Newtonian Fluid เท่านั้นครับ, โดยส่วนใหญ่ระบบไม่มีการ Heat Transfer ด้วย

(4). Double Mechanical Seal

ใช้ได้ทุกกาละเทศะเลยครับ ไม่ว่าจะเป็น Top Entry / Side Entry / Bottom Entry , ผมใช้เฉพาะ CARTRIDGE SEAL TYPE เท่านั้นไม่ได้ใช้ COMPONENT SEAL TYPE เลยสำหรับงาน AGITATOR จะใช้บ้างก็ในงาน PUMP ครับ, สิ่งสำคัญที่ต้อง ระวังในการเลือกใช้ (นอกเหนือจากพวกแรงดันต่างๆ) คือ เลือก สปริงให้ถูกกับ Rheology ว่าเป็น Single / Multi, สุดท้ายคือ เลือก Rotary Ring และ Stationary Ring ให้ตรงกับ Rheology และ สุดท้ายของสุดท้ายจริงๆ ดูเรื่อง Heat Transfer ครับ ถ้ามีก็ต้องทำ Cooling 2 ชั้น, แค่นี้แหละครับ

Cr. สถาพร เลี้ยงศิริกูล

Tel : 091.7400.555

Line : sataporn.miscible

Miscible Technology Co.,Ltd.